Manufaktur 2.0

missing translation: fa.article-intro.reading-time – Text: AUDI AG ― Foto: AUDI AG ― Film: AUDI AG – 05/01/2023

missing translation: fa.article-intro.reading-time – Text: AUDI AG ― Foto: AUDI AG ― Film: AUDI AG – 05/01/2023

Bei der “Hochzeit” des Audi e-tron GT quattro* wird die Karosserie mit Batterie, E-Maschinen und Fahrwerk vereint. Ein sogenannter Werkstückträger positioniert die Komponenten millimetergenau unter der Karosserie.

Bei der “Hochzeit” des Audi e-tron GT quattro* wird die Karosserie mit Batterie, E-Maschinen und Fahrwerk vereint. Ein sogenannter Werkstückträger positioniert die Komponenten millimetergenau unter der Karosserie.

Eine Mitarbeiterin streicht mit einem Handschuh vorsichtig über den Karosserielack des rein elektrischen Audi e-tron GT quattro*. Ihr Blick folgt ihrer eigenen Bewegung. Das Fahrzeug wird mit einem speziellen Licht ausgeleuchtet. Jede Unregelmäßigkeit fiele den wachsamen Augen der Audi Expert_innen bei der akribischen Qualitätskontrolle sofort auf. Es ist die letzte Station, die der Audi e-tron GT quattro* in den Böllinger Höfen durchläuft: der finale Check. Lack, Fugen und Spalten werden ein letztes Mal unter die Lupe genommen. Ein letztes Mal können Feineinstellungen vorgenommen werden.

Bevor ein Serienmodell diesen Punkt erreicht, durchläuft es zahlreiche Stationen. Bei der Produktion des Gran Turismo in den Böllinger Höfen am Audi Standort Neckarsulm kommen dabei maßgeschneiderte innovative Technologien zum Einsatz. Der letzte Schliff erfolgt jedoch immer in Handarbeit. Wolfgang Schanz, Produktionsleiter Audi Böllinger Höfe, erklärt: „Beim Audi e-tron GT quattro* haben wir vor allem im Karosseriebau einen hohen Automatisierungsgrad, während in der Montage in jedem Arbeitstakt Handarbeit steckt. Ein Auto zu fertigen, ist immer noch Handwerk. Unsere Mitarbeitenden führen diese Arbeit mit viel Liebe zum Detail durch.“ Ein weiterer entscheidender Faktor dabei: Erfahrung. „Wir bewahren hier das handwerkliche Können aus der Audi R8 Manufaktur. Und unsere Mitarbeitenden übertragen ihre ganze Leidenschaft vom Audi R8 auf den Audi e-tron GT quattro*. "Die Böllinger Höfe wurden explizit als Kleinserienfertigung mit innovativen und flexiblen Produktionsprozessen angelegt“, führt der Produktionsleiter weiter aus. Beste Voraussetzungen also, um den Audi e-tron GT quattro* zu bauen.

Damit die Produktion beider Fahrzeuge an einem Standort realisiert werden konnte, wurde die flexible Kleinserienfertigung auf- und umgerüstet. Die Stärken der Manufaktur am Audi Standort in Neckarsulm blieben bestehen und wurden im Rahmen der Integration des Audi e-tron GT quattro* um neue Kompetenzen im Bereich Elektrifizierung, Automatisierung und Digitalisierung erweitert.

„Ein Auto zu fertigen, ist immer noch Handwerk – mit viel Liebe zum Detail.

Wolfgang Schanz, Produktionsleiter Audi Böllinger Höfe

Qualitätskontrolle der Lackierung beim abschließenden Check.

Qualitätskontrolle der Lackierung beim abschließenden Check.

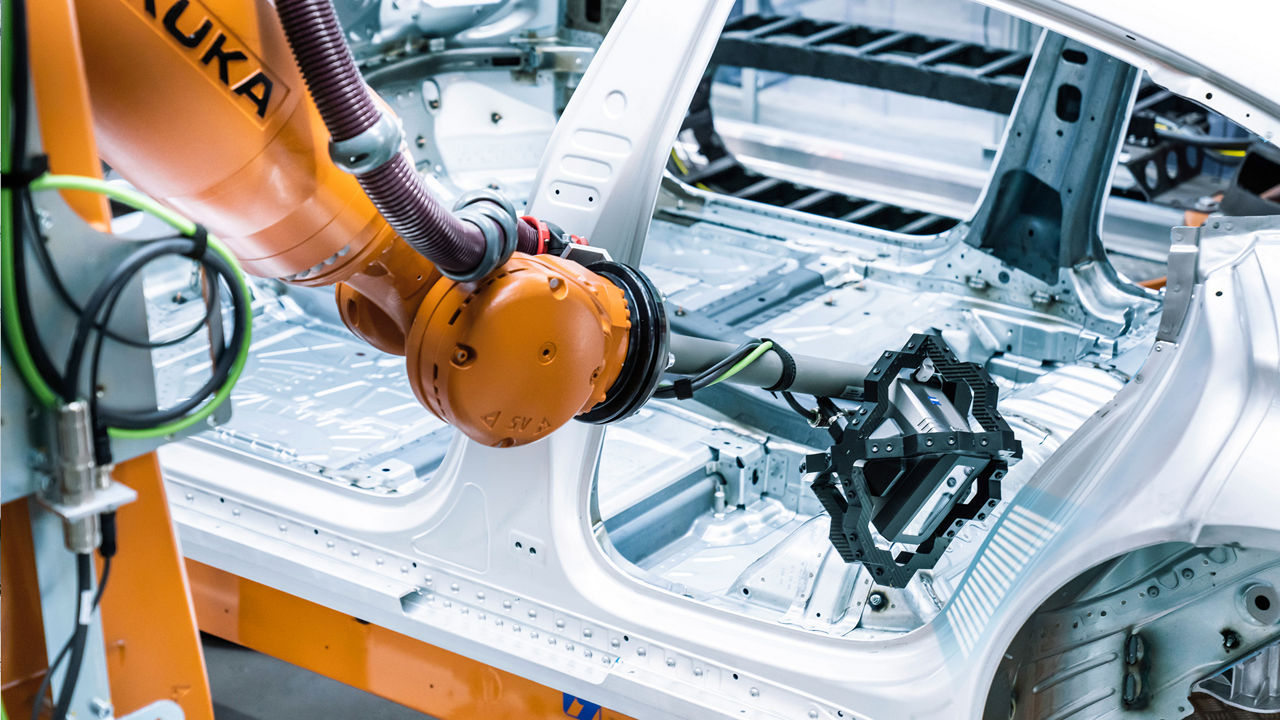

Der Anspruch, hochwertige Fahrzeuge präzise zu fertigen, steht in den Böllinger Höfen an oberster Stelle. Jeder Prozess, jeder Handgriff zahlt darauf ein. Die perfekte Symbiose aus Handwerkskunst und moderner Technologie zeigt sich unter anderem im Karosseriebau. Dort kommen unterschiedliche Fügeverfahren zum Einsatz: beispielsweise Widerstandspunktschweißen, Schrauben, Nieten und Kleben. Das Herzstück bildet eine große Spann- und Befestigungsanlage – der sogenannte Zweifach-Framer.

„Ein Framer dient dazu, große Baugruppen an die Karosserie anzufügen und so deren Geometrie zu definieren. Im konventionellen Karosseriebau kommen solche Framing-Anlagen in zwei aufeinanderfolgenden Prozessschritten zum Einsatz. In den Böllinger Höfen haben wir es geschafft, diese Schritte in einer einzigen Anlage zu vereinen, die von jeder Karosserie zweimal durchlaufen wird. Daher Zweifach-Framer“, erläutert Christoph Steinbauer, Leiter Karosseriebau. „Im ersten Schritt werden die inneren Seitenteile angefügt, im zweiten die äußeren. Dabei führen zehn Roboter mit 32 Werkzeugen die Füge- und Verbindungsschritte an der Karosserie durch. Zwischen den beiden Durchläufen und auch während der Arbeitsschritte wechseln sie die Werkzeuge selbstständig.“

Das Herzstück des Karosseriebaus: der Zweifach-Framer.

Das Herzstück des Karosseriebaus: der Zweifach-Framer.

Ebenfalls neu ist die Station für das sogenannte korrelationsfreie Messen. Zwei Messköpfe, die von Robotern geführt werden, prüfen, ob die Maße der Karosserie exakt eingehalten wurden. Sie steuern beim Check jeder Karosserie mehr als 400 Messpunkte an. An jedem dieser Punkte wird ein blaues Streifenmuster erzeugt und gleichzeitig gescannt. Anschließend fährt der Roboterarm zum nächsten Messpunkt. So arbeiten sie sich Stück für Stück vor. Raumkameras erfassen die exakte Position der Messköpfe, ein stetiger Abgleich erfolgt. Die so generierte Menge an hochpräzisen Daten wird genutzt, um auf geringste Abweichungen schnell zu reagieren. Neben den Hightech-Anlagen gibt es in der Aufbaulinie zwei manuelle Stationen. Dort wird von Maschine zu Mensch gewechselt: In Handarbeit entstehen exakte Schweißnähte. Auch bei diesem Arbeitsschritt zahlen sich die gesammelten Erfahrungswerte aus der Fertigung des Audi R8 aus.

Das korrelationsfreie Messen erfolgt innerhalb der Linie in höchster Präzision. An einer Karosserie werden mehr als 400 Messpunkte erfasst. An jedem dieser Punkte wird ein blaues Streifenmuster erzeugt und gleichzeitig gescannt.

Das korrelationsfreie Messen erfolgt innerhalb der Linie in höchster Präzision. An einer Karosserie werden mehr als 400 Messpunkte erfasst. An jedem dieser Punkte wird ein blaues Streifenmuster erzeugt und gleichzeitig gescannt.

In Handarbeit werden Spaltmaße auf kleinste Abweichungen kontrolliert.

In Handarbeit werden Spaltmaße auf kleinste Abweichungen kontrolliert.

Die frisch lackierten Karosserien des Audi e-tron GT quattro* werden für kurze Zeit im Untergeschoss der Böllinger Höfe in einem Hochregal gelagert. Von dort bringen sie fahrerlose Transportfahrzeuge (FTF) an die Montagelinie im Erdgeschoss. Sie orientieren sich mithilfe einer Navigationskarte, die ein digitales Abbild der Umgebung zeigt. Zwei Laserscanner an Front und Heck erfassen die Umgebung. So ermittelt jedes FTF immer seine exakte Position. Gut 23 Kilometer Strecke legen die zwanzig smarten Transportfahrzeuge am Tag in Summe zurück. Die FTF liefern die Karosserie auf ihrem Weg nicht nur an der Montagelinie ab, sondern unterstützen als Transportmittel auch bei den ersten Takten sowie am Ende der Linie. Für ein ergonomisches Arbeitsumfeld können die fahrerlosen Transportfahrzeuge ihre Höhe entsprechend anpassen.

In diesem Abschnitt der Produktion gibt es eine Besonderheit: Audi e-tron GT quattro* und Audi R8 werden auf derselben Montagelinie gefertigt. Um die gemeinsame Produktion der beiden Fahrzeuge abzuwickeln, wurde sie von 16 auf 36 Takte erweitert. Genauestens durchorchestriert steuern die verantwortlichen Logistiker_innen die Abläufe, sodass die Bauteile für das jeweilige Modell in gewünschter Reihenfolge exakt im richtigen Moment an Ort und Stelle sind. Um einen reibungslosen Ablauf sicherzustellen, wurden alle Abläufe in der Montage im Vorfeld erprobt – jedoch nicht direkt vor Ort, sondern mithilfe von VR-Technologie.

Zentrales Element der Montage ist die Hochzeit. In diesem Schritt wird die Karosserie des Audi e-tron GT quattro* mit Batterie, E-Maschinen und Fahrwerk vereint. Diese großen Technikbausteine sind auf einem sogenannten Werkstückträger platziert, der auf einer Rollenbahn millimetergenau unter der Karosserie positioniert wird. Das Verschrauben der Batterie mit den Antriebskomponenten erfolgt mit selbstpositionierenden Schraubern. Und mit ebenso gezielten Handgriffen der Mitarbeitenden.

FTF im Einsatz: Bereits seit 2014 befördern in den Böllinger Höfen autonome Transportfahrzeuge die Karosserien zur Montage durch die Linie.

FTF im Einsatz: Bereits seit 2014 befördern in den Böllinger Höfen autonome Transportfahrzeuge die Karosserien zur Montage durch die Linie.

„Die Planung der Montageabläufe hat in weiten Bereichen virtuell stattgefunden.

Wolfgang Schanz, Produktionsleiter Audi Böllinger Höfe

Und auch wenn in der Montage vor allem präzise und geschickte Handgriffe gefragt sind, gibt es auch in diesem Bereich Support von Robotern, zum Beispiel beim Montieren der Front- und Heckscheibe. Mensch und Maschine arbeiten bei diesem Arbeitsschritt zusammen, ganz ohne den sonst üblichen Schutzzaun dazwischen. Man spricht hierbei von Mensch-Roboter-Kooperation (MRK). Zuerst legen Mitarbeitende die Scheibe auf eine Vorrichtung mit automatisch verstellbaren Aufnahmen. Dann treten sie zur Seite, und der Roboter trägt den Kleber auf. Danach übernehmen wieder die Mitarbeitenden und passen die Scheibe exakt in die Karosserie ein.

Unterstützung gibt es zudem aus dem 3D-Drucker. An vielen Stationen sind speziell angefertigte Montagehilfen im Einsatz, die ergonomisches Arbeiten gewährleisten. Haben Mitarbeitende Optimierungsideen, wird in den Böllinger Höfen das Prinzip der kurzen Wege gelebt. Mit dem Vorschlag können sie sich einfach an das interne 3D-Druckzentrum wenden. Gemeinsam mit einem Start-up aus Berlin hat das Expert_innen-Team von Audi eine Software entwickelt, die Konstruktionszeiten für Vormontagevorrichtungen um 80 Prozent verkürzt. Meist genügt eine Skizze, und schon ist das gewünschte Teil in nur wenigen Stunden verfügbar. Ein großer Gewinn, wie Wolfgang Schanz abschließend bestätigt: „Wir haben viele neue Methoden etabliert. Das beginnt mit der Planung der Montageabläufe, die in weiten Bereichen virtuell stattgefunden hat. Im Karosseriebau arbeiten wir mit korrelationsfreiem Messen. Und die Montagehilfen aus dem 3D-Drucker haben sich als maßgeschneiderte Lösung für unsere Mitarbeitenden an der Linie bewährt.“

Hochflexible Hightech-Produktion mit Manufaktur-Charakter: Die Böllinger Höfe vereinen auf beeindruckende Art und Weise das Beste aus zwei Welten – Handwerkskunst und Smart Factory.